Под токарными работами по металлу подразумевают обработку изделий, направленную на удаление лишнего слоя материала для придания им определенных конфигурации, параметров и текстуры поверхности. Для этого используют специальное оборудование – станки для резки по металлу. Их называют токарными.

Такие станки позволяют выполнять различные операции с металлом, обрабатывать заготовки разнообразной конфигурации. Это:

- нарезка резьбы;

- обработка отверстий (сверление, расточка, зенкерование, развертка);

- резка;

- вытачивание канавок разного типа на поверхности металлической детали.

На токарном оборудовании можно обрабатывать различные изделия, в частности:

- шкивы;

- валы;

- гайки;

- зубчатые колеса;

- втулки;

- кольца.

На выходе получают деталь, которая полностью соответствует установленным технологическим стандартам и имеет требуемые размеры, конфигурацию, тип поверхности.

Процесс обработки

Основные этапы обработки металлических изделий на токарном оборудовании:

- Установка заготовки в шпиндель. После этого изделия начинают вращаться вокруг своей оси.

- Точение. Процесс осуществляется за счет подвода резца, который может иметь разную форму, в зависимости от поставленных задач.

- Точение путем создания поперечного усилия суппортом, в котором зафиксированы резцы. На этом этапе происходит удаление избыточного слоя металла с поверхности заготовки. Это происходит из-за высокой силы трения, а также большой разницы между значениями твердости, которые характерны для обрабатываемой детали и режущего инструмента.

Точение может осуществляться разными технологиями, например, сочетанием продольной и поперечной подачи или использованием только одной из них.

Технология обработки металла на токарном оборудовании

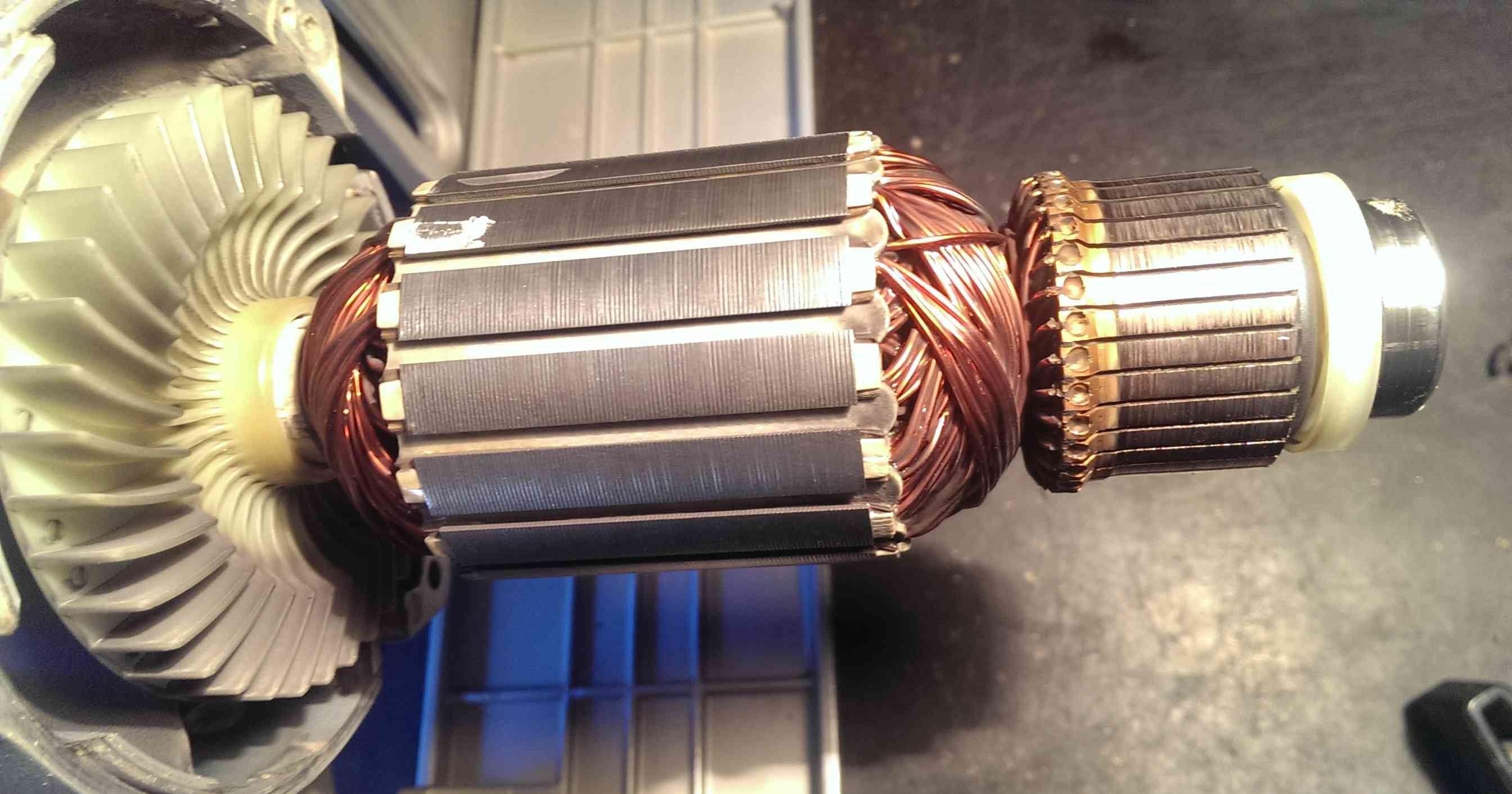

Суть токарной обработки заключается в воздействии режущего инструмента на поверхность заготовки: его режущая кромка врезается в нее, в результате чего снимается слой металла. Под действием инструмента лишнее превращается в металлическую стружку. Различают несколько ее типов:

- Ступенчатая. Она образуется при обработке заготовок, выполненных из среднетвердых сталей и алюминиевых сплавов на средней скорости.

- Элементная. Стружка такого типа появляется в процессе обработки изделий из твердых металлов с низкими показателями вязкости.

- Слитая. Остаток образуется от обработки заготовок из мягких металлов при высокой скорости. Стружка надлома. Образование такого остатка обусловлено обработкой низкопластичных материалов.